#行业资讯 ·2024-07-22

作为一名拥有十年行业经验的技术人员,我亲眼目睹了压铸铝件在各个制造业领域的发展和关键重要性。本文旨在全面概述压铸铝件、其技术挑战、检测的主要尺寸以及坐标测量机 (CMM) 在确保其质量和精度方面的关键作用。

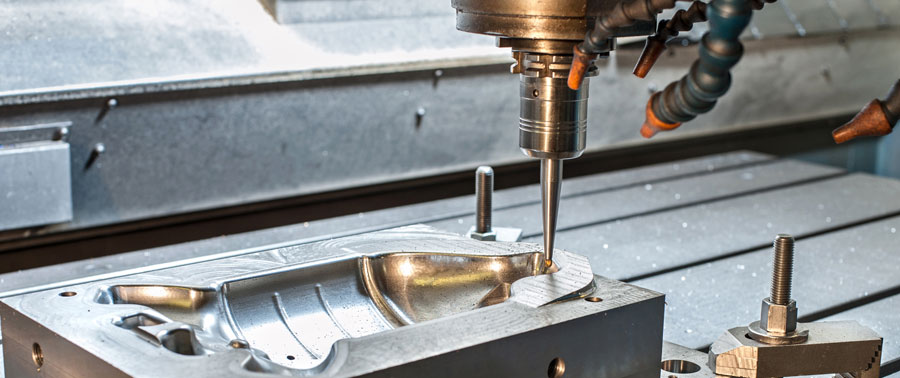

1. 压铸铝件的基本介绍

压铸是一种多功能制造工艺,用于生产尺寸准确、轮廓清晰、表面光滑或有纹理的金属零件。铝因其优异的机械性能、重量轻和耐腐蚀性而成为压铸的热门选择。压铸铝件广泛应用于汽车、航空航天、电子和消费品行业,对其性能和耐用性贡献巨大。

压铸工艺涉及在高压下将熔融铝注入模腔。这种方法可以生产具有高尺寸精度和光滑表面的复杂形状。该工艺效率高,可以批量生产质量一致的零件。最终的零件范围从连接器和外壳等小型部件到发动机缸体和结构件等大型部件。

2. 压铸铝零件的技术难题

虽然压铸具有许多优点,但也存在一些技术挑战,必须解决这些挑战才能确保最终零件的质量和功能。

A. 孔隙率

孔隙率是压铸铝零件的常见缺陷,其特征是材料内有微小的空隙或气穴。这些空隙会削弱零件的结构完整性并影响其性能。孔隙率通常是由于铸造过程中滞留的空气或气体、模具设计不当或冷却速度不当而产生的。

B. 翘曲和变形

由于压铸涉及高热梯度,零件在冷却和凝固时可能会发生翘曲或变形。这会导致与预期尺寸和形状的偏差,影响零件的配合和功能。控制冷却速度和优化模具设计对于尽力限度地减少这些问题至关重要。

C. 表面缺陷

由于各种因素,包括模具温度不当、合金成分不正确或模具润滑不足,可能会出现裂纹、起泡和粗糙表面等表面缺陷。这些缺陷会影响零件的美观和机械性能。

D. 尺寸不一致

在压铸中,在大量生产过程中保持一致的尺寸是一项重大挑战。模具温度、注射压力和材料特性的变化会导致尺寸差异,因此需要严格的检查和质量控制措施。

3. 压铸铝件的主要检测尺寸

准确的测量和检查对于确保压铸铝件的质量至关重要。需要检查的主要尺寸和特征包括:

A. 线性尺寸

线性尺寸(例如长度、宽度和高度)是必须符合指定公差的基本测量值。这些尺寸对于确保零件在组装中正确配合至关重要。

B. 几何公差

几何公差(包括平整度、圆度和垂直度)对于确保零件的正常功能至关重要。这些公差可确保零件保持其形状和对齐在可接受的范围内。

C. 表面光洁度

压铸铝零件的表面光洁度会影响其外观和性能。检查表面粗糙度、纹理和任何表面缺陷对于满足质量标准至关重要。

D. 特征位置

孔、槽和凸台等特征的准确位置对于零件的组装和功能至关重要。任何偏离指定位置都可能导致装配问题和性能故障。

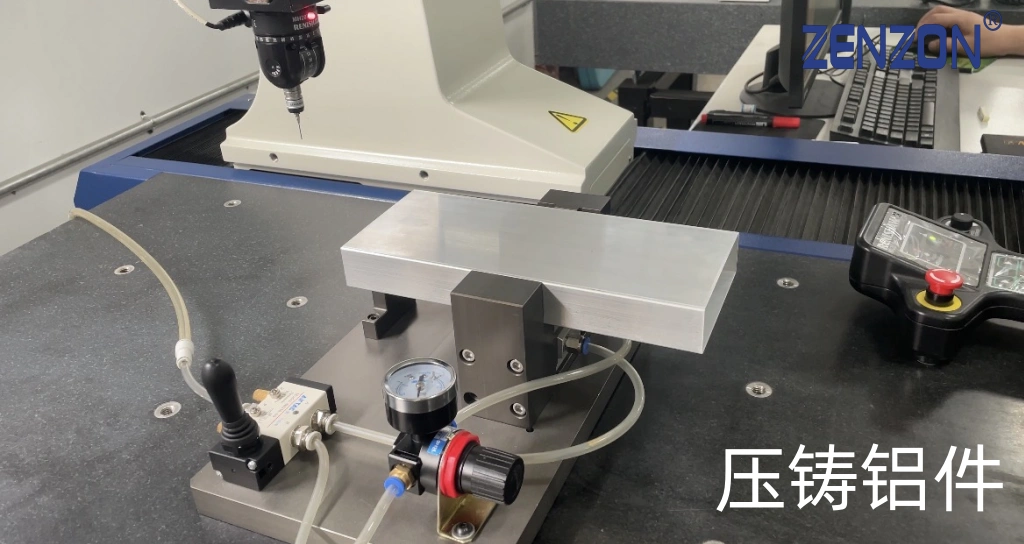

4. 三坐标在压铸铝件检测中的重要地位

坐标测量机(CMM)在压铸铝件的检测和质量控制中起着不可或缺的作用。这些先进的机器使用探测系统精准测量物体的物理几何特性,提供高度精度和可重复的测量。

A. 精度和准确度

CMM 提供卓越的精度和准确度,通常在微米以内。这种细节水平对于检测与指定尺寸的最小偏差至关重要,确保零件符合严格的质量标准。

B. 多功能性

CMM 可以测量各种几何形状和特征,从简单的线性尺寸到复杂的自由曲面。这种多功能性使它们成为检查各种形状和尺寸的压铸铝部件的理想选择。

C. 效率

自动化 CMM 可以快速执行检查,并且只需极少的人工干预,从而大大缩短检查时间并提高产量。这种效率在需要及时检查以维持生产计划的大批量生产环境中至关重要。

D. 数据收集和分析

CMM 配备了先进的软件,可以进行详细的数据收集和分析。这些数据可用于识别趋势、执行根本原因分析和实施持续改进计划,从而增强整体质量控制流程。

E. 可重复性

CMM 测量的可重复性可确保检查的一致性,从而减少差异并增强对零件质量的信心。这种一致性对于在大规模生产过程中保持高标准至关重要。

总结

总之,压铸铝零件因其出色的机械性能和制造效率而成为许多行业不可或缺的一部分。然而,生产高质量的压铸铝零件需要克服重大的技术挑战,例如孔隙率、翘曲、表面缺陷和尺寸不一致。对这些零件进行精准测量和检查对于确保其质量至关重要,主要关注领域包括线性尺寸、几何公差、表面光洁度和特征位置。

坐标测量机 (CMM) 在压铸铝零件的检查中起着至关重要的作用,提供无与伦比的精度、多功能性、效率、数据收集能力和可重复性。通过利用 CMM 的功能,制造商可以确保其压铸铝零件符合高品质的质量、功能和性能标准。作为一名在该领域拥有丰富经验的技术人员,我可以证明细致的尺寸检查至关重要,以及 CMM 在实现和保持压铸铝零件生产卓越性方面做出的宝贵贡献。

如有任何疑问 请随时与我们联系

咨询微信客服

(86)-512-57763827

立即获取方案或咨询

top